Seit einiger Zeit haben wir den Wunsch, unsere Elektronik-Platinen in unserer kleinen Werkstatt selbst herzustellen, um diese ohne große Vorlaufzeit in kleinen Stückzahlen produzieren zu können und vor Allem auf Bugs im Platinen-Layout möglichst schnell reagieren zu können. Auch wenn unsere Platinen sicher keinen Schönheitswettbewerb gewinnen, sind wir funktional - nach ein paar Fehlversuchen - auf dem richtigen Weg:

Die Herstellung einer kleinen Platine ohne Layout, Lötmaske und Beschriftung dauert etwa eine Stunde.

Neben unserem Stellpult haben wir bereits ein paar andere Layouts vorbereitet, die wir gerne ausprobieren möchten. Dazu gehören u.A. Servo- und MP3-Audiodecoder für den Einbau in Gebäude und andere Sensor-Technik. Sobald die Platinen produziert, ausprobiert und einsatzfähig sind, werden wir diese Layouts auch hier posten.

Anleitungen

Unsere Annahmen zur Herstellung von Platinen basieren auf folgenden Anleitungen:

-

Lasercutter belichtet Platinen (Make Magazin 5/2018 S. 98)

-

Using Laser4DIY for Prototyping PCBs (fablab München, Andreas Kahler)

Werkzeug

Wir benutzen folgende Werkzeuge:

-

Dioden-Laser: TwoTrees TTS-55 (20W Dioden-Laser)

-

Ständer-Bohrmaschine

-

kleine Schleifmaschine

-

Thermometer

-

Fotolabor Schalen, Becherglas, Glasflaschen, Metallzange etc.

Material

Folgende Materialien werden benötigt:

-

Kupferplatine ohne Fotobeschichtung (1- oder zweilagig)

-

Natriumpersulfat als Ätzlösung

Software

Zum Design der Platinen und Aufbereitung der Daten benutzen wir folgende Softwre:

-

KiCad (zum Erstellen der Platinen-Layouts)

-

FreeRouting (zum automatischen Routing der Leiterbahnen)

-

EveryCircuit (zur Simulation einzelner Teile unserer Platinen)

-

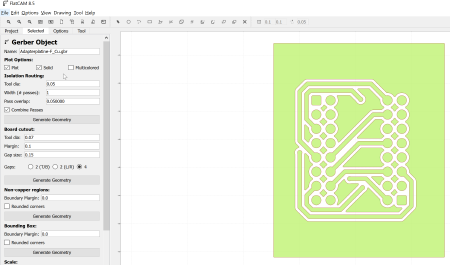

FlatCAM (zum Umwandeln des Gerber-Outputs in Laser- bzw. CNC Daten)

-

Inkscape (zur Prüfung bzw. Nachbearbeitung der SVG-Daten)

-

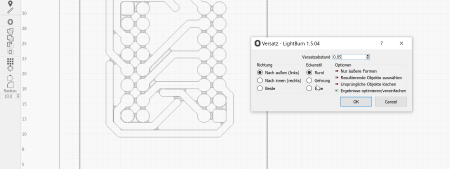

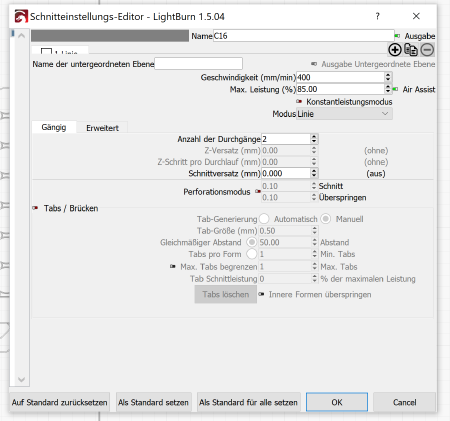

LightBurn (zur Steuerung des Lasers)

Vorbereitung der Platine

Zuerst muss die Platine vorbereitet werden. Hierzu wird diese mit dem Autolack deckend lackiert, um die Leiterbahnen im Ätzbad zu schützen. Der Lack muss gut haftend und absolut deckend (und am besten nicht reflektieren sein). Der verlinkte Autolack von Nigrin hat sich hier gut bewährt, aber andere Marken funktionieren sicherlich genauso gut. Eine hohe Kratzfestigkeit ist natürlich beim späteren Anfassen mit der Metallzange im Ätzbad sehr von Vorteil.

Vorbereitung der Daten

Die Platinen layouten wir in KiCad. Dabei sind ein paar Settings zu beachten, damit später die Leiterbahnen nicht zu schmal werden oder zu nahe beieinander liegen. Folgende Werte haben sich in unserem Setup als Minimalwerte herausgestellt:

Leiterbahn-Breite |

0,7 mm |

Freiraum zwischen Leiterbahnen |

0,2 mm |

Via-Größe |

0,8 mm |

Via-Durchmesser |

3 mm |

Via-Loch |

0,4 mm |

Pad-Größe |

2 x 3 mm (bei durchgehender Bohrung) |

Kleinere Vias lassen sich nicht mehr händisch bohren und ein geringerer Leiterbahnabstand birgt die Gefahr eines Kurzschlusses zwischen den Leiterbahnen, da hier keine Trennung mit mehreren Laserschnitten mehr möglich ist.

Nachdem das Layout der Platine in KiCad erstellt und die Leiterbahnen entsprechend geroutet wurden, kann der Export der Gerber-Daten erfolgen. Dafür wird ein Standard-Gerber Export aus KiCad durchgeführt. Diese Gerber-Daten können dann mit FlatCam geöffnet werden und in CNC- bzw. Laser-Schnittdaten umgewandelt werden. Statt größere Flächen zu bearbeiten, was mit unserem Dioden-Laser ziemlich lange dauern würde, werden hierfür nur Schnitte zwischen den einzelnen Leiterbahnen zur Trennung dieser erzeugt. Nach dem Import des Kupfer-Layers in FlatCAM erzeugen wir die Schnittdaten mit folgenden Settings:

Tool diameter |

0,05 mm |

Width |

1 |

Danach kann das entstandene Geometrie-File (erkennbar an der Erweiterung "_iso" in der Übersicht in FlatCAM) als SVG exportiert werden. Dieses File wird dann in Inkscape geprüft und eventuell weiter bearbeitet (falls nötig). Eine detailliertere Anleitung zu diesen Arbeitsschritten findet sich bei Fablab.

Lasern der Platine

Das entstande SVG-File wird dann in LightBurn importiert und auf dem Laserbett platziert. Wir haben unseren Laser mit Endstops nachgerüstet, um eine genaue Positionierung (vor allem auch für doppelseitige Platinen und Beschriftungen) zu ermöglichen. Damit später genügend Kontakt zwischen der Ätzlösung und der Kuperschicht entsteht, erzeugen wir um die importierten Schnittlinien zwei weitere Offset-Formen mit einem Abstand von 0,05 mm. Wichtig ist, dass diese Offsets unbedingt nach Außen angelegt wird, damit die Leiterbahnen später nicht zu schmal werden.

Wenn die Positionierung mit der lackierten Platine übereinstimmt, kann der Laservorgang gestartet werden. Für uns haben folgende Settings gut funktioniert:

Geschwindigkeit |

400 mm/s |

Leistung |

85 % |

Durchgänge |

2 |

Ätzen der Platine

Bei Zimmertemperatur haben wir mit Natriumpersulfat kein ausreichendes Ätzergebnis erhalten. Daher erhitzen wir die Ätzlösung vor Anwendung in der Laborschale mit dem Magnetrührer im Becherglas auf 55 °C.

Die fertig gelaserte Platine haben wir dann abgewaschen und in der Ätzlösung mittels einer Metallzange hin und her bewegt. Dabei muss vor allem nach fortschreiten der Ätzdauer vorsichtig mit der Metallzange hantiert werden, da sonst leicht Teile der Lackschicht abgelöst oder abgekratzt werden können.

Temperatur Ätzlösung (Beginn des Ätzvorgangs) |

55 °C |

Dauer des Ätzbads |

ca. 20 Minuten |

Nach ca. 20 Minuten kann die geätzte Platine aus dem Ätzbad entnommen und abgewaschen werden. Danach muss die auf den Leiterbahnen vorhandene Lackschicht vorsichtig abgeschliffen werden. Wir verwenden hierzu ein Multitool Dremel mit Hartgummi-Schleifer, damit die Kupferschicht unter der Lackschicht nicht angekratzt wird.

Weiterverarbeitung

Nun können die Bohrlöcher mittels Ständerbohrmaschine mit einem dünnen und vor Allem kurzen (!) Bohrer gesetzt werden. Danach kann die Platine erneut lackiert und die Lötstopmaske ausgelasert werden, sofern eine solche benötigt wird. Diesen Schritt haben wir allerdings bisher nicht ausprobiert. Vor dem Löten etwas Leitpaste auftragen, dann sollte sich die Platine auch gut löten lassen.

Warnhinweise

Beim hantieren mit Diodenlaser und Ätzlösung sind unbedingt die entsprechenden Wanhinweise zu beachten. Das bedeutet unter Anderem (Liste nicht vollständig):

-

bei Benutzung des Lasers unbedingt Schutzbrille tragen

-

Laser im geschlossenen Gehäuse mit Abluft betreiben

-

Schutzkittel, Schutzbrille und Handschuhe beim Hantieren mit der Ätzlösung

-

Ätzlösung mit Natriumpersulfat niemals in ganz geschlossenen Behältern lagern

-

Lagerhinweise des Ätzpulvers beachten